OMOTENASHI探査機は最終降下中にOrbiting Module(OM)から、Rocket Motor(RM)とSurface Probe(SP)を分離し、RM逆噴射の減速後、50 m/s程度の速度でSPを月面へ到達させる計画です。今日までに110機以上の着陸探査機が月、火星、小惑星へ向けて打ち上げられ、いずれの探査機にも高速衝突や転倒から破壊を防ぎ、レゴリスの付着からミッション機能の漸減を抑制する着陸装置が搭載されていました。OMOTENASHIでは、史上稀にみる高速度でSPを月面へやさしく降ろすために、その全周へ衝撃緩和装置を搭載することで破壊の危険性を排除する方針としました。この着陸条件と各種機能環境試験の試行錯誤を経て、衝撃吸収材とエアバッグで減速距離を確保し、さらにSPに耐衝撃構造を持たせた、3つの機能が同乗する着陸装置を最終案としました。

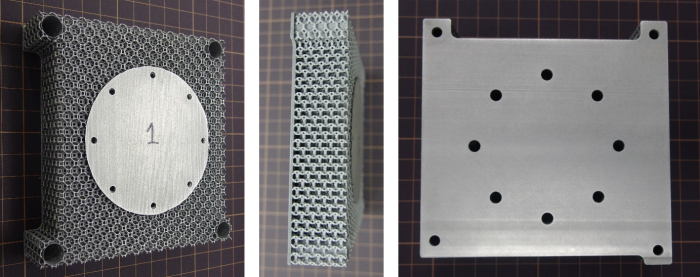

衝撃吸収材(図1)とエアバッグは、それぞれ利点を持っています。前者は受動的に機能しエネルギー吸収密度が高く、後者は広い範囲をカバーし減速距離も大きくとることができます。一方、吸収材を全周囲に取り付ける空間的余裕がない、搭載状態ではエアバッグを展開するスペースがないなど、小型機特有の寸法制約に阻まれました。そこで、RMとSPの間に金属製の衝撃吸収材を衝突方向に機能するようねじ固定し、軌道上で宇宙空間へ曝露するSP上面にエアバッグを搭載して外空間に展開するという、寸法制約を回避したハイブリッド案を採用しました。衝撃吸収材はSLIM探査機のパッドに用いられた切頂八面体のラティス構造にネジ取付けインターフェースをつけるなどして3 Dプリンタで製造しました。エアバッグにはEGG※ 1 で採用された気室と外皮の二重構造で、気室に用いるポリイミドを融着により接合したものを用いました。耐衝撃構造はLunar-Aのペネトレータの開発で採用された樹脂とガラスビーズの混合材を電子機器に充填させました。これらはISASがこれまでに培ってきた技術であり、小型探査機向けに仕立て直して用いることでOMOTENASHIの着陸装置は小型軽量化と耐衝撃性を両立させることができました。

図1 3Dプリンタで製造したスキン付き衝撃吸収材

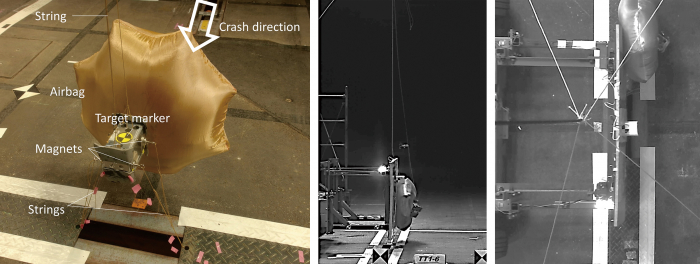

開発の中で一番の難関は耐衝撃性の試験評価(高速衝突試験)にありました。特に、エアバッグは展開後に大面積をとるため、高高度からの落下による高速衝突では空気抵抗により十分な速度まで到達できず、試験条件が成立しないことが早い段階でわかっていました。しかしながら、逆転の発想で、月面が衝撃緩和装置に迫ってくる試験方法を思いつき、 速度108km/hでの衝突試験を実現することができました。具体的には、一般財団法人日本自動車研究所の衝突実験場設備を用い、エアバッグや衝撃吸収材に車を衝突させました(図2)。自分には経験のない試験でしたが、その結果から減速距離と衝突時の加速度の関係を計算で見積もることができるようになり、そのあとの設計が加速されました。また、角田試験場の真空射出装置を用い、スケールモデルの真空雰囲気にある砂地への衝突試験も試み、衝撃緩和機能の設計検証を行うことができました。

図2 自動車技術研究所での108 km/hの衝突試験の様子(左/試験構成、中/衝突時側面、右/ 衝突時上面)

Flight Modelでは、SPのアンテナ性能を出すために小型化ができず、搭載スペースへエアバッグを収めることができませんでした。そのため、月面を覆うレゴリスの柔軟性に期待し、また、着陸姿勢が月面に対してほぼ垂直になることを前提として、衝撃吸収材のみの搭載としました。エアバッグ外皮は展開型アンテナ※ 2の表皮保護のために残し、膨張させる必要はなくなったので、気室とガス配管を削除して搭載スペースに収めることにしました。月面へはSP下面の衝撃吸収材から着陸し、計測された加速度値が変調された電波に乗って地上に届きますが、衝撃吸収材側からの衝突とそれ以外への衝突は、加速度の値と履歴形状が異なります。果たして、月面にやさしく降りるという目標に対してどのような形で地上に電波が届くのか楽しみです。

※ 1 ISASニュース 2017年11月号 宇宙科学最前線 参照

※ 2 ISASニュース 2021年7月号 連載記事参照

【 ISASニュース 2021年9月号(No.486) 掲載】