ハイブリッドロケットとは?

宇宙開発において人工衛星、探査機、有人宇宙船などの輸送手段として様々なロケットが用いられている。化学推進ロケットは酸化剤と燃料の相により3種類に分けられる。酸化剤と燃料が共に液相である液体ロケット、酸化剤と燃料が共に固相である固体ロケット、そして酸化剤と燃料の相が異なるハイブリッドロケット(以降、HR)である。一般的にHRは、液相の酸化剤と固相の燃料を用いる。HRは、固体ロケットと比較して、酸化剤と燃料を別々に貯蔵しているため安全であり、酸化剤の供給を調節することによって燃焼の停止、再点火および推力制御が可能というメリットを有する。また、液体ロケットと比較して、燃料にプラスチックなどの固体燃料を用いることで安全であり、液体推進剤の供給系が酸化剤の1系統で良いので、構造が簡単になり製造コストを抑えられるメリットを有する。

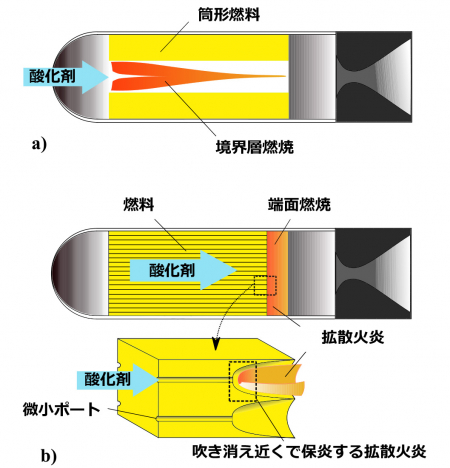

一般的なHRは、筒形燃料を用いその中に酸化剤を供給し、境界層燃焼によって燃料は後退(ガス化)していく(図1 a)。HRは、1930年代から研究開発が進められているが、実用化の例は数例しかなく、地上から打上げ軌道に到達するロケット形態としての実用例も少ない。この理由として、一般的に「燃料後退速度が遅いこと」、「燃焼中もしくは推力制御中にロケット性能が変動(O/F(酸化剤と燃料の混合比)シフトの影響)すること」ことが挙げられる。これら2つの課題を克服するために、世界中でHRに関する研究開発が進められている(境界層燃焼の事象および技術課題は、嶋田先生および永田先生の特集記事[1, 2]を参照してください)。

図1:a)一般的なハイブリッドロケットと b)端面燃焼式ハイブリッドロ ケットの概要図

端面燃焼式ハイブリッドロケット

端面燃焼式HR(図1b)は、燃料軸方向に向かって開いた微小ポートが多数に配置されており、各ポート内に酸化剤が流れ、燃料出口端面で拡散火炎を形成する。燃焼面積は燃焼中に常に一定であるだけでなく、基礎燃焼試験より、ポート内に形成される火炎移動速度(ロケット燃焼の場合、燃料後退速度と同義)が燃焼室圧力に比例することから推力制御中においてもO/Fシフトが発生しないことが期待されている。これは、推力制御を行うために増加された酸化剤質量流量によって、燃焼室圧力が増加しそれに伴って燃料後退速度および燃料質量流量が増加することで、O/Fがほぼ一定となるためである。また、燃焼室圧力を高くすることで、固体ロケットに比肩するほどの高い推力を有することも期待されている。

黎明期の研究開発

端面燃焼式HR燃料の変遷を図2(上)にまとめる。当初のアイデアは1997年の文献で確認することができ、当時はウェットタオル式(図2 a)と呼ばれていた[3]。これは、多孔質もしくは繊維状の燃料に液体酸化剤を浸潤させたものを推進剤として用いるもので、固体推進剤の酸化剤粒子を液体酸化剤に置き換えたものに相当する。液体酸化剤を燃焼室に供給する機構を必要とせず、基本的な構造は従来の固体ロケットとほぼ同じである。固体ロケットと同様な構造を有する中で、推進剤後退速度を燃焼室圧力の関係で示した際に、燃焼室圧力を底としたべき指数(圧力指数)が1を超える結果を示した。圧力指数に関する説明は後述するが、固体ロケット燃焼の場合、圧力指数が1を超えてしまうと安定したロケット燃焼を得ることはできないため、ウェットタオル式HRの研究開発は止まっている。その後、ウェットタオル式HRにおいて酸化剤に浸潤させていた燃料のみを取り出し、フィルタのような多孔質燃料に酸化剤を供給する方式として、ドライタオル式(図2 b)[4]の研究が進められた。しかし、燃料端部で形成された火炎が急激に上流部に燃え拡がることが確認された。燃料内部に形成される拡散火炎の挙動を解明するために、透過性の高いアクリル樹脂(PMMA)に孔をあけて燃焼試験を行ったのが、現在の端面燃焼式HR[5]の初めと言える。ポート内部で形成される拡散火炎の挙動は、主にポート内部を流れる酸化剤流速によって制御することができ、燃料出口端面で火炎を維持するためには吹き消え近くの速い流速が必要であることが示された。数mm/sの燃料後退速度に対して、数十m/sの速い流速が必要であるため、最適な混合比燃焼を満たすために燃料充填率(単位断面積あたりに占める燃料割合)は95〜97%(空隙率は3〜5%)が必要であることが示されている。2000年代にはドリル加工によって端面燃焼式燃料の孔加工を行い、燃焼試験(図2 c)を行ったが、所望する端面燃焼の実現にはならなかった。これは、ドリル加工で加工できる孔の直径が数mmとなり、燃料充填率を満たすためにはポート間隔が大きくなってしまい隣接するポートが繋がることができなかったためである。

図2:端面燃焼式ハイブリッドロケット燃料の変遷(上)と推進特性の概要(下)

高精度3Dプリンタによる燃料試作と世界初の実証試験

筆者は、北海道大学・永田晴紀教授の指導のもと、端面燃焼式HRの研究開発を修士および博士研究として進めてきた。東京大学理学研究科のご協力のもと、高精度光造形技術を用いた燃料試作が始まった。造形効率などを考慮して外径20mmの小さい燃料を用いて、ポート径0.3mm、ポート数86個で燃料設計を行い、小型ロケット燃焼器を用いた燃焼試験(図2 d)を行った。

HRの点火システムにおいて、固体ロケットと同じ火薬を用いた方法はHRの特質の安全性を損なうため、試作試験としてはニクロム線による加熱方式を採用した。両端に配線をつなげたニクロム線を燃料端面に設置し、配線をノズルから外に出し電圧をかけた。ノズルから白煙を検知するところまでは通常の点火シーケンス通りであったが、酸化剤を供給した途端に燃焼室圧力は急激に上昇し「バッ、バッ」と間欠的な火炎がノズルから噴出した。燃焼試験としては緊急停止となり酸化剤供給を停止し窒素パージ後、燃焼器内部を見ると丸焦げとなった燃料だけが残っていた。この現象を私たちは「逆火(図2h)[6]」と呼んでいる。逆火とは、何らかの原因で、燃料端面で形成していた拡散火炎がポート内部に入り込み燃料全体が燃えてしまう現象のことであり、造形された燃料のポート径のばらつきが原因となることも明らかになっている[8]。逆火が頻発する中で燃焼試験を複数回実施し、ポート精度を含む燃焼条件が整ったことで、世界で初めての端面燃焼式HRの実証[7]となった(図2d)。

燃焼試験による推進性能の解明

ニクロム線着火装置は小型ロケット燃焼器のノズルスロートに詰まりやすく、そのときの圧力変化が逆火に影響を与えることが明らかになったため、ノズルから線香を入れた点火装置となった。極小流量のガス酸素を供給しながら線香を点火させると、少々活発な燻製燃焼(炎を生じないで煙の多い燃焼)が起きる。また、燃焼後の線香は自らの自重に耐えられないほどのスカスカな炭化物となり、燃焼器内でノズル詰まりを誘発しない熱源となりうるのである。白煙を検知後、ガス酸素を供給したところ、安定的に端面燃焼を実現できた。

点火手法が確立されてから毎日のように燃焼試験に取り掛かり、端面燃焼式HRの推進性能解明を目指してきた(図2下)。燃焼室圧力が0.1MPaから1.1MPaまでの範囲で燃焼実験に成功し、燃料後退速度が燃焼室圧力にほぼ比例するという特性(圧力指数がほぼ1、図2e)を示すと共に、80秒間を超えて安定的に燃焼することを確認した(図2f)[8]。HRにおいて圧力指数が1という燃焼特性は、燃料流量が酸化剤流量に比例的に追随するという推力制御特性を意味する。そこで、端面燃焼式HRの推力制御特性を燃焼試験により調査した。酸化剤流量を増減させてもO/Fがほぼ一定に保たれ、酸化剤質量流量の制御のみで、最適なO/Fを維持しながらの推力制御が可能であることを示した。供給される酸化剤質量流量に対して速やかに所望の燃焼室圧力に変化することが期待されるが、本方式の燃焼室圧力が酸化剤質量流量に対して一次遅れ系の応答特性(図2g)[9]およびヒステリシス特性[10]を有することも明らかになった。応答特性およびヒステリシス特性においては、ポート内に形成される後退形状の圧力依存性が原因と報告[11]されており、詳細な研究が進められている。

圧力指数は燃焼室圧力を底としたべき指数を示すが、端面燃焼式HRにおいて圧力指数が1近くで安定的に燃焼できるのかと多くの質問を受ける。固体ロケットの場合、固体燃焼によって発生する推進剤質量流量とノズルから排出される質量流量が平衡となり、安定して燃焼継続できる条件として、1より小さい圧力指数が求められる。固体ロケット燃焼もしくは前述のウェットタオル式HR燃焼の場合は、「推進剤(燃料+酸化剤)」後退速度の圧力指数に対して、端面燃焼式HR燃焼の場合は、酸化剤は供給されるため「燃料」後退速度の圧力指数となることから、圧力指数が1を超えても安定的に燃焼できる。

約1MPaの燃焼室圧力での端面燃焼HRは、推力で約5MPaの燃焼室圧力の固体ロケットと、比推力で炭化水素系液体ロケットにそれぞれ比肩し、推力制御特性で液体ロケットを凌ぐ革新的な化学ロケットの可能性を示している。しかし、1.1MPaを越える燃焼室圧力では逆火(図2 h)[6]の頻発に直面し、さらなる高圧条件下での燃料後退特性および推進性能解明に至っていない。高圧燃焼になると各流路のポート精度の影響が大きくなる事が実験的および解析的に明らかになっているため、燃料製作精度の向上が求められる。

今後の展望

端面燃焼式HRは従来式の課題を克服し、固体および液体ロケットに引けを取らない推進性能を有する。しかし、高圧条件における逆火という端面燃焼式特有の課題を解決するためには、多孔ポート径の加工精度向上や3Dプリンタ(AM)造形可能な大型化などに取組む必要がある。また、推力制御中の応答特性およびヒステリス特性の解明に向けた基礎燃焼試験も求められる。

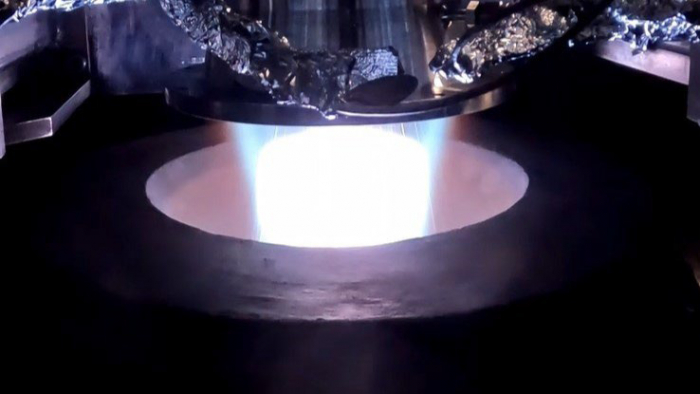

基礎的な研究に加えて、筆者はHR自体の技術成熟度(TRL)を向上させるべく、ベンチャー企業(株式会社ElevationSpace)との共同研究でハイブリッドロケット(スラスタ)を用いた軌道離脱推進装置の開発を進めている。宇宙ミッションにおける化学スラスタの多くは海外購入品であることが多く、かつ、高額である。そこで、ハイブリッドスラスタを採用し、その安全性の高さから独自開発を進めている。また、火薬類を用いないハイブリッドスラスタ点火システムの実用化は大きな技術課題であり、衛星メーカおよびJAXAが開発を進める衛星用低毒スラスタをハイブリッドスラスタ点火システムに組み入れた共同研究も進めている[12]。宇宙科学研究所あきる野実験施設での地上および真空燃焼試験によって、着火および推進性能は確認済み(写真1・2)であり、2026年以降に軌道離脱ミッションを行う予定である。本ミッションの実現によって、ハイブリッドロケットのTRLは向上し、多くのミッションでハイブリッドロケット・スラスタ、そして、端面燃焼式HRが世界を席巻する日を楽しみに著者は日夜研究開発に励んでいる。

写真1:宇宙科学研究所あきる野実験施設での真空燃焼試験中のノズル火炎

写真2:共同研究開発メンバーの集合写真(筆者は前列右)

[1] 嶋田,宇宙科学の最前線, 2012:

https://www.isas.jaxa.jp/j/forefront/2012/shimada/index.shtmlhttps://www.isas.jaxa.jp/ISASnews/No.377/ISASnews377.pdf

[2] 永田,日本燃焼学会誌, 2017.

[3] 永田ら,日本航空宇宙学会誌,1997.

[4] 秋葉,特開平10 -288091.

[5] 橋本,博士論文,北海道大学, 2004.

[6] 齋藤ら,日本航空宇宙学会誌, 2018.

[7] Nagata et al., Journal of propulsion and power, 2017.

[8] Saito et al., Journal of Propulsion and Power, 2019.

[9] Saito et al., Transactions of JSASS, Aerospace Technology Japan, 2018.

[10] 君野ら,日本航空宇宙学会論文集, 2019.

[11] 津地ら,日本機械学会年次大会, 2020.

[12] Saito et al., Proceedings of IAC, 2023.

【 ISASニュース 2024年6月号(No.519) 掲載】