極端な条件で使うことができるか

宇宙構造材料工学が専門ですね。

宇宙飛翔体の構造に使われる材料の研究開発を行っています。宇宙飛翔体は、超高温や超低温、非常に大きな力がかかるなど、一般的ではない使われ方をします。しかも、高度な信頼性が要求されます。そのため、想定される条件下で材料が劣化せず健全に使うことができるかを調べ、劣化する場合はその対応を考えるのが、大切な仕事です。

どのような材料が求められているのでしょうか?

強くて軽い材料を使いたい、というのが永遠のテーマです。いい材料が出てきても、宇宙飛翔体に使ってよいかどうかの実験データを集めるだけで何年もかかります。宇宙科学プロジェクトのスケジュールの中で材料開発に着手し使えるところまで持っていくのは難しいため、将来必要になる材料を見定めて研究開発を進めておくことが重要になってきます。

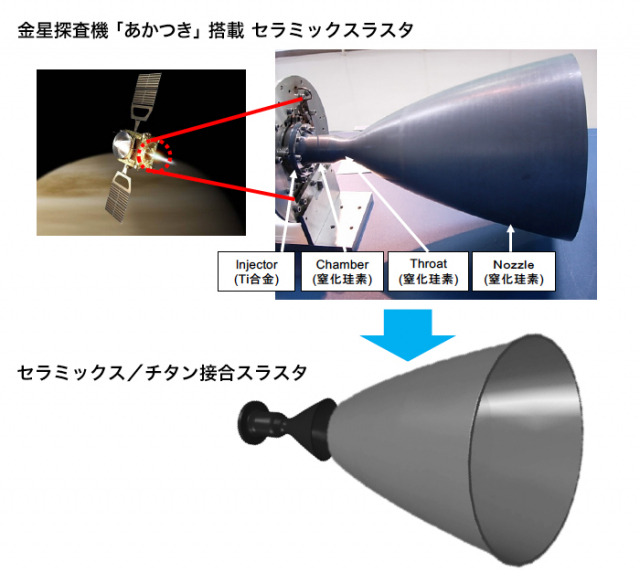

新規材料開発と宇宙科学プロジェクトのタイミングがちょうど合った例が、金星探査機「あかつき」のセラミックスラスタです。スラスタとは姿勢制御や軌道変更に使う小型のロケットエンジンで、それまでは金属製でした。私たちは、金属より高温強度に優れたセラミックスに置き換える研究開発を進めていました。実験データが揃いこれならばいける!となったころ、「あかつき」プロジェクトが始まり、セラミックスラスタを提案し採用されたのです。

2つの複合化:複合材料とマルチマテリアル

現在はどのような研究開発を?

「複合化」が重要なキーワードになっています。複合化には2つあり、1つ目は複数の材料を一体的に組み合わせることで単独では得られなかった性能を持たせた「複合材料」です。その代表が、炭素繊維を樹脂でくるんだ炭素繊維強化プラスチック(CFRP)です。固体ロケットのモータケースは、私たちの研究室で開発してきた最高強度の金属でつくられていましたが、軽くて強度が高いCFRPに少しずつ置き換えられてきました。イプシロンロケットのモータケースは、すべてCFRP製です。

CFRPは優れた複合材料ですが、樹脂が入っているので耐熱性は金属より劣ります。そこで私たちは耐熱性が高いセラミックスに注目し、セラミックスラスタを開発したのです。しかしセラミックスは、衛星打上げ用ロケットのエンジンに使うには強度・信頼性が足りません。その問題を解決するのが、セラミックスの繊維をセラミックスでくるんだセラミックマトリックス複合材料(CMC)です。まずは小型のエンジンからCMCでつくることを目指していきます。

2つ目の複合化は、特性の異なる材料を適材適所で組み合わせて使う「マルチマテリアル化」です。各部の条件に合わせて最適な材料を使うことで、強度を維持しつつ軽量化し、信頼性も向上させます。ただし、異なる材料の信頼性ある接合技術の開発が不可欠です。私たちは、セラミックスラスタを大型化するため、セラミックスと金属を接合した接合スラスタも開発しています。

液体ロケットであるH-IIAやH 3 の燃料タンクにCFRPは使われていません。燃料の液体水素は極低温のため、熱ひずみによってCFRPに亀裂ができてしまうのです。私たちは、液晶ポリマーの膜をタンクの内側に貼ることで亀裂から液体水素が漏洩するのを防止するCFRP製タンクを開発し、再使用ロケットに搭載して飛行実験を行いました。これは2つの複合化の合わせ技ですね。

宇宙用材料の研究開発、その面白さや難しさは?

地上用の材料の研究では普通、金属、セラミックス、複合材料など種類ごとに専門家がいます。一方、宇宙用の材料を専門とする研究室は、JAXAでは私たちだけで、日本の中でもおそらくほかにはないので、あらゆる材料の相談が舞い込んできます。マイナス270℃の実験もやれば、1,500℃の実験もやります。大変ですが面白い。相談された条件が極端であればあるほど、うれしくなります。

2019年12月から宇宙科学プログラムディレクタを務めていらっしゃいますね。

宇宙研で行っているプロジェクトの統括です。これまでも材料を通して多くのプロジェクトに少しずつ関わってきましたが、宇宙科学プログラムディレクタはプロジェクトの立ち上げから終了まですべてを見なければいけません。しかも、それぞれステージが違うので、目が回ります。

最近はプロジェクトが大型化し、打上げ頻度が減る傾向にあります。私は、大型と小型のバランスを取り、打上げ頻度を増やすべきだと考えています。また、開発中で問題が生じると、打上げも伸びてコストも増えます。打上げ頻度を維持するためにも、準備段階で道筋をしっかり見通しておくと共に、システムズエンジニアリングの導入が不可欠でしょう。

【 ISASニュース 2020年8月号(No.473) 掲載】