TOP > レポート&コラム > 宇宙科学の最前線 > 割れても割れないセラミックス

![]()

| │1│2│3│ |

繊維―マトリックス界面

では、どのような繊維―マトリックス界面にすればよいのでしょうか。最も必要な特性は、マトリックス(繊維を固めているセラミックス)が破壊しても繊維を切らないことです。そのための目安は、マトリックスと繊維の壊れにくさの指標の比で表されます。壊れにくさの指標として、エネルギー開放率と呼ばれる破壊力学で使用する数値を用います。エネルギー開放率という値は、単位面積当たりの亀裂をつくるのに費やされるエネルギーのことです。エネルギー開放率の大きい材料は、壊れるために大きなエネルギーが必要であることを表します。

では、繊維にマトリックスからの亀裂が進んできたと想定します。損傷許容性を持つためには、繊維を切断しないことが必要です。繊維に進展する際に必要なエネルギー開放率と、繊維に沿って進む場合のエネルギー開放率の比を適切に設定する必要があります。この二つのエネルギー開放率の比は数値解析により求めることができ、繊維とマトリックスの弾性率により決定されます。材料の組み合わせにより値は変化しますが、一つの目安となるのは、その最低値です。最低値は、二つの半無限板が接着している場合で、繊維とマトリックスの弾性率が同一の場合に与えられ、繊維に沿って進む場合のエネルギー開放率が、繊維を切断するエネルギー開放率の約1/4以下の場合に、繊維を切断せずに亀裂の進展方向が変化します。以上から、目安としてマトリックスのエネルギー開放率の1/4以下に、繊維―マトリックス界面のエネルギー開放率を設定することになります。

そのままセラミックス同士を接合した場合は、界面はマトリックスと同様の強度となり、セラミックスの1/4のエネルギー開放率を有するという条件を満たすことができません。そこで、繊維強化セラミックスでは、繊維とマトリックスの界面に弱い界面層を設けて、上記の条件を満たせるように設計します。では、弱い結合力の界面層にはどのような材料を選べばよいでしょう。最初に触れたように、セラミックス自身もエネルギー開放率は大きくありません。界面層はさらに1/4以下の小さなエネルギー開放率を持ち、セラミックスのような耐熱性を有する材料でなければなりません。そこで、炭素や窒化ホウ素など結晶構造に弱い方向を持つ耐熱材料を、繊維に沿って弱い方向を並べることで、理想的な条件を持つ界面層を実現します。

一方、炭素繊維強化炭素(C/C)と呼ばれる複合材料では、マトリックスの炭素や炭素繊維自身がそのような界面の特性を持つような炭素の結晶(黒鉛結晶)からできているため、SiCなどの複合材料とは異なり、損傷許容性を持たせるために界面層を意識する必要はありません。しかし、界面の接着状況により、C/Cの機械特性が変化するので、繊維―マトリックス界面の制御が重要であることに変わりはありません。繊維強化セラミックス、炭素ともに界面の制御が大変重要であり、現在も各種研究開発が進められています。

現在の応用事例と今後の展開

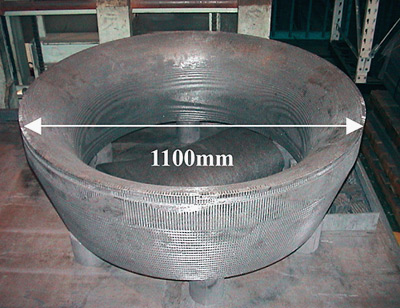

損傷許容性のある各種耐熱複合材料ですが、応用事例は残念ながらそれほど多くありません。いずれも高温での酸素との反応による強度劣化の問題があるからです。宇宙航空用途で比較的使用されているC/Cでも、M-V、S-520やSRB-Aなどの固体ロケットのノズル(図3)、スペースシャトルのノーズコーンやリーディングエッジ、航空機のブレーキディスクなどにとどまっています。これらは、炭素の持つ、ほかに代えることのできない高い耐熱性を利用する用途です。炭素繊維を使用する繊維強化セラミックス(C/SiCなど)やC/Cは、高温の酸素との反応によるCOやCO2ガスの生成により炭素繊維自体が劣化してしまいます。自身を消耗する使用であれば成り立ちますが、再利用するためにはスペースシャトルでの使用と同様にセラミックスの表面コーティングによる耐酸化処理が必要で、信頼性のあるコーティング手法の開発はいまだに存在する課題です。

|

| │1│2│3│ |