背景

ご存知の方はご存知と思いますが、衛星打上げロケットの重量の約9割は推進剤(例えば燃料の液体水素(LH2)+酸化剤の液体酸素(LOX)、或いは固体ロケットの場合はポリブタジエン等)が占めています。何故これ程燃料が必要か興味のある方はツィオルコフスキーの公式を調べていただくとして、このお陰でロケットの胴体の大半の部分は推進剤の容器(以降液体を想定してタンク)となっていて、残り約1割の重量のかなりの部分(例えば半分程度)を占めています。打上げ能力向上のために推進剤タンクを軽くしたい、軽量な複合材で推進剤タンクを作りたいという要望は当然のことで、米国を筆頭に1990年代から開発が始まりました。この頃は米国でスペースシャトルの次の宇宙船が模索されていた時期であり、再使用型の機体では使い終わったタンク等のデッドウェイトを捨てられる通常の使い捨てロケットよりも機体の軽量化の要求が厳しくなるため、ある意味必然的な流れであったとも言えます。

一般に複合材は強度の高い繊維(例えば炭素繊維)を樹脂で固めた物ですが、この複合材の特性ゆえに開発は難航します。まず1つ目の問題としては、特に酸化剤用タンクの場合に顕著ですが、樹脂が推進剤に負けて腐食する、或いは最悪の場合は酸化して発火する等の問題が生じます。また2つ目の問題として、特に一般に良く使われる極低温推進剤の場合、複合材が極低温に冷やされると樹脂がガラスのように硬く割れやすくなり(これを専門用語で靭性の低下と言います)、金網入りのガラス板が温度差で割れるように樹脂にひび割れが発生し、内部の推進剤が漏れるという問題もあります。米国で再使用型ロケットの実験機DC-X用に液体水素用の複合材タンクが試作されましたが、この樹脂割れからの漏れ問題でフライト使用には至っていません。

これらの対策として一番良いのは、化学反応にも極低温にも強くて腐食しない・割れない、かつ複合材として成形が可能な樹脂を開発することですが、中々そのように都合良くはいきません。次善の策としては、強度は複合材に持たせ、その内側に漏れを止めるための別材質の内張(ライナー)をするという手があり、宇宙研での複合材タンクの開発はこちらの方法で進めてきました。以下、その歴史をご紹介します。

金属ライナー複合材タンク(2000〜2003)

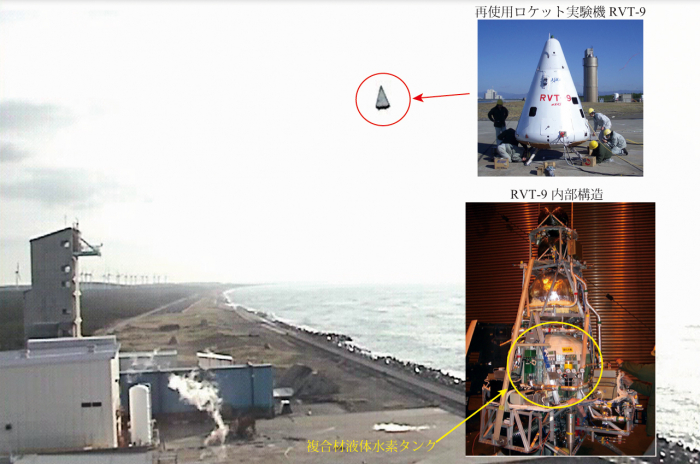

最初に開発したのは液体水素用の金属ライナー複合材タンクです。宇宙研でも1990年代後半から再使用型ロケットの研究と実験が行われており、その実験機に搭載する軽量な推進剤タンクが要望されて開発がスタートしました。実は一般の衛星等で使う高圧ヘリウムガスタンクは、金属製のライナーの上に複合材を成形した構造となっており、これをほぼそのまま踏襲して大型化・低圧化し、内部に推進剤の揺動を抑える板などを追加して極低温推進剤用のタンクとしました。試作したタンクのライナーの材質はアルミで、最薄部は厚さ約1mm程度となっています。金属ライナーを極低温で使用する際に問題になるのは熱収縮で、内側にあるアルミは線膨張係数が大きく極低温で大きく縮むのに対し、外殻の複合材は線膨張係数がゼロに近く極低温でも余り変形しないため、内部に極低温推進剤を充填するとアルミのライナーが縮んで複合材から剥がれようとする力が作用します。ヘリウムガスタンクはこの対策として塑性処理(通常使用時より高い圧力を掛けてライナーを膨らんだ形状に塑性変形させ、一方で複合材は塑性変形しないため、圧力ゼロではライナーと複合材が互いに押しあう状態にする処理)を行っており、常温付近ではこの処理の効果に加えて接着剤が靭やかに変形に追随してこれに耐えられるのですが、液体水素のような極低温になると塑性処理の初期変形以上の収縮が起きることに加え接着剤も靭性低下を起こして割れ(剥がれ)やすくなるため、耐えきれずにライナーが剥がれてしまいます。この状態で加圧するとライナーが圧力に耐えられず破断する(そしてライナーが破断すると予想通り複合材では漏洩は止まらない)ことになり、実際に開発時に発生して試作をやり直しています。この対策としては、複合材成形時の繊維の揃え方を見直す、硬化時に圧力を上げ積極的にライナーと複合材間に外圧を作用させる、等の製造上の工夫を行い複合材とライナーの密着力を上げることで解決しました。これ以外にもメタルOリングが冷え過ぎてシールが効かない、ライナーの溶接部分が割れる等々の細かなトラブルもありましたが、試作4回にして無事漏洩の無い液体水素タンクを完成させることが出来ました。完成したタンクはJAXA統合直後の2003年10月から11月に実施された「再使用ロケット実験機第3次離着陸実験(RVT-9)」において実験機に搭載され、3回のフライトを無事成功させています(図1参照)。第2次離着陸実験で使われていたSUS製液体水素タンク(容量130 L、搭載重量82 kg)に対し、容量157Lと増加しながら断熱材等を含む搭載重量で35 kgと半分以下になっており、飛行高度向上(第2次22 m→第3次42 m)に大きく貢献しました。実フライトの極低温推進剤タンクに複合材タンクが使用されて空を飛んだ例としては世界初かつ原稿執筆時点(2018年8月)でも世界唯一であり、複合材タンク開発の大きな金字塔です。

図1 2003年10月31日に能代多目的実験場(現能代ロケット実験場)で実施したフライト実験RVT-9-4で高度約42 mの宙を舞うRVT-9の雄姿とその内部構造、黄色囲み部が断熱施工された試作アルミライナー複合材タンク。(ISAS映像記録班及び管制通信班撮影)。

樹脂ライナー複合材タンク(2003〜2010)

金属ライナー複合材タンクの次に開発を行ったのが樹脂ライナー複合材タンクです。これはライナーを剛性の低い樹脂で製造することで、金属ライナーの最大の問題点である極低温時にライナーと複合材の間で生じる熱応力を解消し、可能であればライナーの軽量化までを見込んだタンクです。ライナー用の樹脂には、極低温での破断伸びやガスバリア性、成形性、入手性等を考慮して液晶樹脂(Liquid Crystal Polymer, 以下LCP)を選択しました。開発の最初期にはLCPのフィルムを複合材外殻内面に接着剤で貼り付けたりしていましたが、フィルムの重ね合わせの部分の接着剤に微小な割れが入ってそこから内部の推進剤が漏れたりするため、LCPのフィルムのみを重ね合わせて高温で互いに融着させ一体成型とすることで漏洩の無いライナーを作ることが出来ました。しかしながらここでも問題になったのは、接着剤の靭性の低下でした。実はライナーは樹脂製でも配管類は樹脂や複合材にすることが出来なかったため、タンクの上部中央付近には金属配管類を取り付けた口金と呼ばれる金属部品が埋め込まれており、ライナーと一体成型されています。この口金と複合材外殻が極低温で接着剤の靭性低下のため剥がれてしまう問題が発生しました。先の金属ライナータンクでも同じ問題が発生していたためここで抜本的な問題の解決を図り、靭性を扱う学問である破壊力学を設計に導入することで、靭性が低下しても耐えられる形状の設計が可能となり口金・ライナーと複合材の剥離を抑えることが出来ました。この時点で極低温複合材タンクの設計技術はほぼ確立できたと考えています。この頃になると試験の方も手馴れてきており、開発の最初期では液体水素の充填加圧試験となると二、三十人で寄ってたかって何日もかけて準備して試験していたところが、数人で秋田県能代市にある実験場に行き、準備撤収を含めて1週間で試験が行えるようになっていました。(図2参照)自分達自身で迅速に試験が行えたことは、開発期間の短縮はもちろんのこと、仮に試験自体が失敗に終わった場合でもそこに至る状況を自身で克明に把握でき問題解決に大いに役立つため、開発において大きなアドバンテージであり、毎回協力していただいたISAS職員の方々にはこの場を借りて深い感謝の意を表したいと思います。なお開発した液体水素タンクは2011年3月~2013年3月に実施された高頻度再使用ロケット実験機第1次~第3次地上燃焼試験(FRV-1~FRV-3)において機体に搭載され、9回の地上燃焼試験を含む数十回の繰り返し使用を経て問題は発生していません。一方で樹脂ライナータンクには、ライナーが樹脂であるため酸化性・腐食性の強い推進薬は使えない、具体的には例えば液体水素タンクには問題なく使えるが液体酸素タンクには使えない、という制約があり、これに対応するために次の電鋳ライナータンクの開発に進んでいきます。

図2 2009年2月に能代多目的実験場(現能代ロケット実験場)で実施した樹脂ライナー複合材タンク液体水素充填加圧試験準備中の一風景、左側の薄緑フィルムで覆われた銀色の物体が断熱材施工された樹脂ライナー複合材タンク。(筆者撮影)。

電鋳ライナー複合材タンク(2008〜)

最後に電鋳ライナー複合材タンクです。電鋳とは電気鋳造の略で、電気メッキと同じ化学反応で金属を析出・生成する技術です。型上に金属を生成し、その後、型を除去することを、特に電気メッキと区別して電気鋳造と呼んでいます。この技術を用いてごく薄い金属皮膜を型上に生成してライナーとし、その上に複合材を成形した後、型を除去することでタンクとするもので、現在試作を進めている段階です。ライナーが金属製なので推進薬の腐食性等には強く、また金属製ではあっても極薄であるので複合材殻から剥がれようとする力は弱く熱収縮の問題にも対応しています。一般に電鋳は型の上に数ミリメートルから数センチメートル程度の金属を析出させ、その後型を除去(溶解)することで複雑な形状の中空構造物を作るのに用いられることが多いのですが、このタンクでは逆に回転楕円体等の比較的単純な形状の型の上に極薄の金属皮膜を生成することになります。この際に苦労したのがガスバリア性で、やはり極薄の皮膜だと微小なピンホールが残りがちとなり、空気等では分からなくてもヘリウムガスのような分子量の小さい気体だとわずかに漏れてくるということが起きます。これはヘリウムよりも更に分子量の小さい水素での使用を考えると致命的なため、型の整面や洗浄方法を見直す、電鋳時の電圧パターンを変える等々して試作を繰り返し、メーカーの努力もあって何とか解決することが出来ました。現時点でニッケル製直径1,200 mm・長さ800 mmの俵型、平均的な厚さは100 µm程度のライナー(図3参照)で、 ヘリウムガスを用いたリーク試験(ヘリウムリークディテクターというごくわずかなヘリウムガスを検出できる装置を使用)で漏れが検出されない試作品が完成する段階まで進んでいます。この試作ライナーに複合材を成形すれば一応のタンクは出来上がりですが、この先にも色々な技術的課題が残っています。例えばライナー厚さは現在100 µm程度なのを軽量化のためリークを止められる最低限の厚さ、可能なら20~50 µm程度にまで落とし込んでいきたいと考えていますが、どこまで薄くしてガスバリア性が確保できるか、また薄くした際にどれだけの繰り返し使用に耐えられるかは今後の試作とデータの蓄積が必要な部分です。またフライトに使用するのであれば、タンク内部に飛行中の推進薬の揺動を押さえるための板等を設置する必要があり、これも製造時に大きな課題になります。当初はボトルシップのように出来上がったタンク内に分解した内装品を外から組み立てていくことも考えていましたが、現在は型の中に組み立てた内装品を最初から埋め込んでおいて電鋳を行うことを考えており、これについては今年度試作を行う予定となっています。また現時点ではライナーの品質確認のため別途作った型の上に電鋳でライナーを生成しリーク試験を実施していますが、将来的に製造プロセスの管理でライナーのピンホール発生が抑制出来るようになれば、先に複合材殻を成形してそれを型として内部に電気メッキしてライナー付複合材タンクとすることで製造コストを大幅に抑えることが可能とも考えています。このように将来的な可能性を秘めた電鋳ライナー複合材タンクの開発を進め、今後もロケットの軽量化に貢献していきたいと考えています。

図3 電鋳終了直後のまだ電解液で濡れているライナー(中央)、この後リーク試験等を実施(2018年2月撮影。株式会社NEGENT(現株式会社IST)提供)。

【 ISASニュース 2018年9月号(No.450) 掲載】